O torque é uma medida fundamental em diversas aplicações mecânicas e industriais, sendo essencial para garantir a segurança e a eficiência de máquinas e equipamentos.

Para verificar o torque aplicado corretamente, é necessário o uso de ferramentas adequadas e métodos precisos.

Neste artigo, discutiremos como verificar o torque de forma eficiente e precisa, destacando o uso de torquímetros eletrônicos e os desafios associados ao torque residual.

Importância do Torque na Indústria

O torque é a medida da força rotacional aplicada a um objeto, e sua importância na indústria é incontestável.

Ele é utilizado em aplicações que vão desde o aperto de parafusos e porcas até o funcionamento de motores e máquinas complexas.

Um torque incorreto pode resultar em falhas de funcionamento, vazamentos, quebras de peças e até acidentes graves.

Ferramentas para Medição de Torque

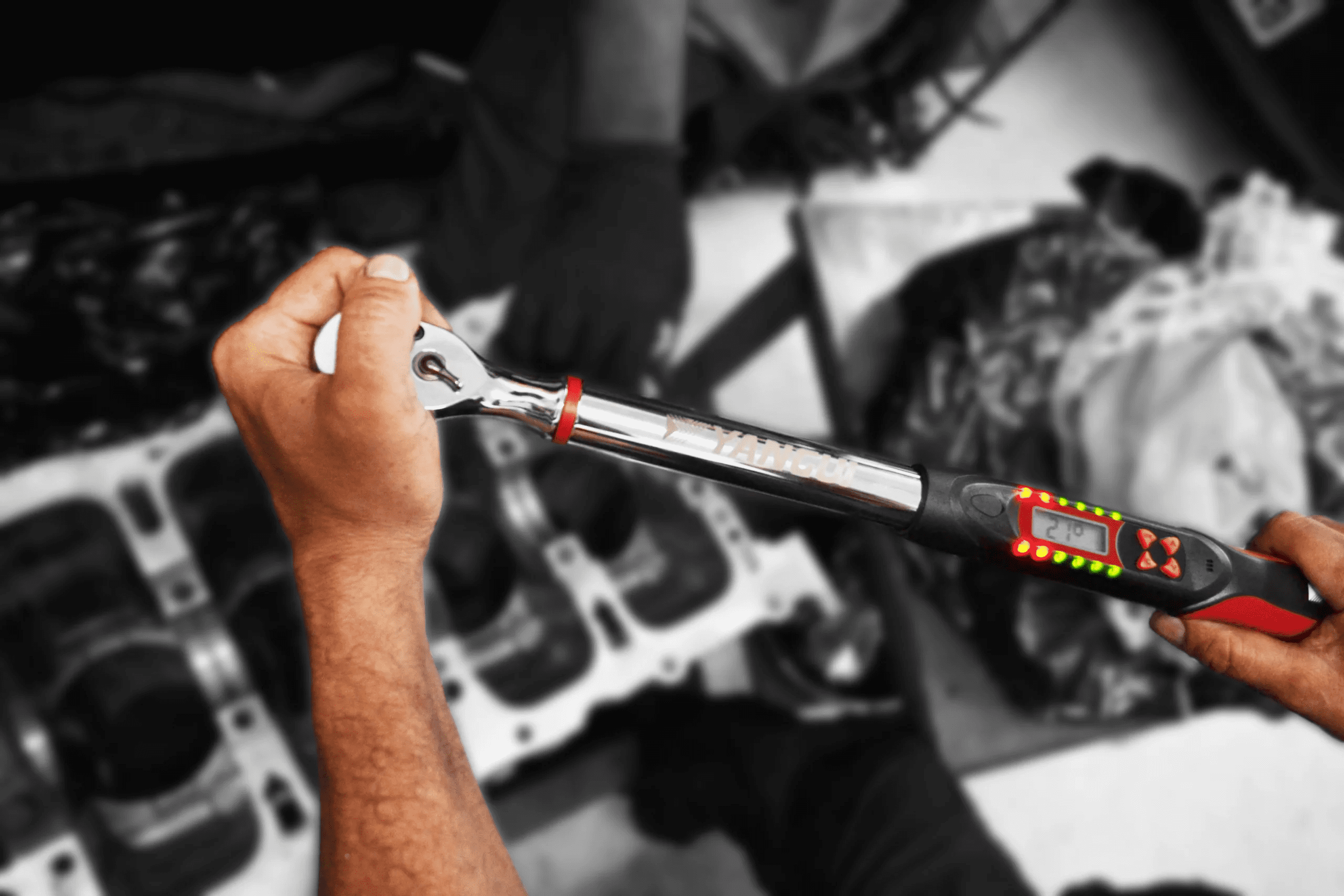

Para medir o torque com precisão, é fundamental utilizar as ferramentas corretas. Os torquímetros eletrônicos são amplamente empregados devido à sua precisão e facilidade de uso.

Esses dispositivos geralmente possuem visores digitais que exibem o valor do torque aplicado, permitindo uma leitura rápida e precisa.

Em contraste, os torquímetros mecânicos, embora ainda em uso, não oferecem a mesma precisão e não são capazes de medir o torque residual de forma confiável.

Processo de Verificação do Torque

O processo de verificação do torque envolve geralmente a aplicação de uma força rotacional controlada sobre o parafuso, porca ou componente em questão, utilizando o torquímetro apropriado.

O operador ajusta o torque até atingir o valor desejado, conforme especificado pelas normas ou requisitos do projeto. Após a aplicação do torque, é importante verificar se o valor foi alcançado corretamente, garantindo assim a integridade e a segurança da montagem.

Desafios do Torque Residual

Um desafio significativo na verificação do torque é o chamado torque residual, que se refere à quantidade de torque ainda presente após a aplicação inicial.

O torque residual pode ser influenciado por uma série de fatores, como a qualidade das superfícies de contato, lubrificação inadequada ou deformações elásticas dos materiais.

Para lidar com o torque residual, é necessário realizar medições adicionais e ajustes conforme necessário, garantindo que o torque final seja o adequado para a aplicação.

Manutenção e Calibração dos Equipamentos

Para garantir a precisão das medições de torque ao longo do tempo, é essencial realizar a manutenção e a calibração regular dos equipamentos.

Os torquímetros eletrônicos devem ser calibrados conforme as especificações do fabricante e verificados periodicamente para garantir sua precisão.

Além disso, é importante armazenar e manusear essas ferramentas corretamente para evitar danos que possam comprometer sua precisão.

Desafios da Verificação do Torque

Um dos maiores desafios na verificação do torque residual é a sua natureza variável e muitas vezes imprevisível. Fatores como a elasticidade dos materiais envolvidos e as condições de superfície podem influenciar significativamente o torque residual, dificultando prever com precisão quanto torque permanecerá após a aplicação inicial.

Além disso, o torque residual pode se alterar ao longo do tempo devido a diversos fatores, como vibrações, variações de temperatura e ciclos de carga, exigindo monitoramento contínuo e possíveis ajustes para garantir a estabilidade e a confiabilidade da montagem.

Tecnologias Avançadas na Medição de Torque

Com o avanço da tecnologia, novas soluções estão sendo desenvolvidas para enfrentar os desafios associados à medição de torque e equipamentos profissionais ideais.

Sensores de torque integrados em sistemas de montagem automatizados, por exemplo, permitem monitorar e ajustar o torque em tempo real, garantindo uma aplicação precisa e consistente.

Além disso, o desenvolvimento de materiais e revestimentos de superfície mais sofisticados pode ajudar a minimizar o impacto do torque residual, proporcionando uma montagem mais estável e confiável. Essas inovações prometem melhorar ainda mais a eficiência e a precisão da verificação do torque em diversas aplicações industriais.

Conclusão

Em suma, a verificação precisa e eficiente do torque é essencial para garantir a segurança e a eficácia das operações industriais.

A utilização de ferramentas adequadas, como os torquímetros eletrônicos, aliada a processos meticulosos de medição e ajuste, é fundamental para mitigar os desafios, especialmente em relação ao torque residual.

A evolução contínua das tecnologias, como sensores integrados e materiais avançados, promete oferecer soluções cada vez mais sofisticadas para enfrentar esses desafios, elevando os padrões de precisão e confiabilidade na indústria.

Manter-se atualizado com essas inovações e investir na manutenção e calibração adequadas dos equipamentos são passos cruciais para garantir operações seguras e eficientes em diversos setores industriais.